El diseño de producto es considerado creativo y técnico a la vez, ya que consiste en crear y desarrollar productos nuevos con el objetivo de satisfacer las necesidades de un determinado grupo de consumidores.

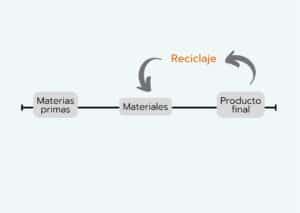

Los materiales son materias primas que se someten a procesos que pueden ser físicos y/o químicos con el fin de preparados y tenerlos disponibles para la elaboración del producto.

En el proceso de ideación de un producto, el diseñador puede hacerse una idea de los materiales que puede utilizar para elaborarlo basándose en las necesidades que pretende satisfacer, siempre y cuando tenga conocimiento de las distintas características que los materiales poseen, ya que la elección de estos es clave para determinar si el producto al final funcionará o no.

Durante este proceso de selección, luego de evaluar las características de los materiales, es ideal hacer pruebas con los materiales probables. Con esto es mas fácil averiguar la aceptación y el óptimo funcionamiento del resultado final. Aunque ralentice el proceso da mejores resultados.

Propiedades de los materiales

Las propiedades de los materiales son intrínsecas por lo que tienden a cambiar con el tiempo.

Los materiales, según sus propiedades, nos permiten agruparlos de la siguiente manera:

FÍSICO-QUÍMICAS

- Conductividad eléctrica: la capacidad que tiene un material de permitir el paso de corriente eléctrica a través de el. Según esta propiedad existen materiales conductores como el aluminio y el cobre, semiconductores como el silicio, y aislantes como el papel.

- Conductividad térmica: la capacidad que tiene un material de permitir el paso de calor a través de el.

- Magnetismo: según esta propiedad existen materiales diamagnéticos como el oro y el cobre que se oponen a un campo magnético aplicado; paramagnéticos como el aluminio y platino, cuando el campo magnético en su interior es mayor que el aplicado; y ferromagnéticos como el hierro y el níquel, cuando el campo magnético se ve forzado en el interior de los materiales.

- Dilatación termina: es la variación en las dimensiones de algunos materiales al modificar su temperatura.

- Punto de congelación: la temperatura a la cual se somete un material liquido para transformarlo en solido.

- Punto de ebullición: la temperatura a la cual se somete un material liquido para transformarlo en gas.

- Punto de fusión: la temperatura a la cual se somete un material liquido para transformarlo en líquido.

- Resistencia a la corrosión

- Resistencia a la oxidación

- Propiedades ópticas: si el material permite el paso de luz a través de el, puede ser transparentes (vidrio, celofán) porque se puede ver a través de ellos: traslucidos como el mármol, solo permiten el pase de luz, y opacos como el cartón y la madera, donde no es posible el paso de luz.

- Peso y densidad: la relación entre su masa y volumen

MECÁNICAS

- Elasticidad/fragilidad: ambas propiedades son opuestas, tenacidad es la capacidad que tiene un material de soportar esfuerzos que se le apliquen sin romperse ni deformarse. Por el contrario, la fragilidad es la facilidad con la que el material se rompe al residir un impacto.

- Tenacidad/plasticidad: la elasticidad permite que los materiales recuperen su forma y dimensión original al cesar su esfuerzo aplicado y la plasticidad provoca que los materiales adquieran deformaciones permanentes por ser mas rígidos.

- Dureza

TECNOLÓGICAS

- Ductilidad: permite que algunos materiales se estiren sin romperse, como el caso de los alambres.

- Maleabilidad: permite que algunos metales se separen en laminas sin romperse.

- Resistencia mecánica: la capacidad de algunos materiales de recibir esfuerzos sin deformarse de forma permanente.

- Soldabilidad

SENSORIALES

Estas propiedades para una sociedad de consumo son muy importantes ya que permiten atraer al usuario visualmente, por lo que las propiedades sensoriales son mas bien estéticas y le agregan un valor muy alto al aspecto externo y acabado final del producto.

Además, está el color, el brillo, el olor y la textura.

ECOLÓGICAS

- Reciclabilidad: esta propiedad determina si los materiales pueden ser utilizados para fabricar otros diferentes.

- Reutilizabilidad: si se puede volver a utilizar un material para el mismo y otro uso.

- Toxicidad: materiales nocivos para el medio ambiente

- Biodegrabilidad: capacidad de los materiales de descomponerse naturalmente

De idea a realidad

En prototip0 disfrutamos y vivimos el diseño con pasión. Si quieres saber más sobre este tema u otros, estaremos encantados de compartir lo que hemos sabemos.