Desarrollo del diseño de un producto

A diferencia de la fabricación tradicional que consiste generalmente en obtener una pieza a partir de otra de mayores dimensiones mediante sustracción de material, la fabricación aditiva en prototipos o también llamada impresión 3D consiste en añadir material de forma progresiva para finalmente obtener una pieza.

Fabricación aditiva en prototipos

En la actualidad surgen nuevas tecnologías, máquinas y empresas que mejoran el estado del arte de una forma constante.

Existen numerosas tecnologías de fabricación mediante adición de material. La más común y conocida es el modelado por deposición fundida (FDM) pero no representa las verdaderas capacidades industriales de los procesos existentes.

Comparación fabricación aditiva y sustractiva

Un error común a la hora de analizar las ventajas e inconvenientes de la fabricación aditiva en comparación con la sustractiva, es utilizar el mismo diseño para ambos casos.

La principal ventaja de la fabricación aditiva en prototipos es hacer viable nuevos diseños o mejorar la funcionalidad de la pieza mediante cambios en la geometría que serían imposibles de realizar usando las formas tradicionales de fabricación. En resumen, la primera y más importante capacidad de la tecnología es fabricar piezas con una forma que sería inviable realizar mediante métodos tradicionales a un coste razonable.

Otro error que generalmente cometemos es intentar sustituir piezas finales (que se usan en el producto a fabricar), pero la fabricación aditiva en el caso de los prototipos puede presentar un ahorro considerable y más inmediato en todos los utillajes, herramientas, prototipos, ensayos, moldes, etc. necesarios para el desarrollo del producto, la industrialización y producción final.

Lo explicado en el párrafo anterior no limita la viabilidad de producción de piezas finales mediante la impresión 3D, siendo muy interesante en series cortas o cuando no se cuenta con utillajes o moldes necesarios para la fabricación tradicional. Presenta un beneficio en reducción de stock y además hay numerosos proveedores que pueden proveer la pieza en cuestión de días a lo largo de todo el mundo. Se pueden utilizar varios materiales plásticos y metálicos, incluidos el aluminio y el titanio.

El coste de los materiales es muy variable, de 30 a 60 euros/kg los más comunes y los más técnicos y específicos pueden llegar a costar 1000 euros/kg.

Tecnologías

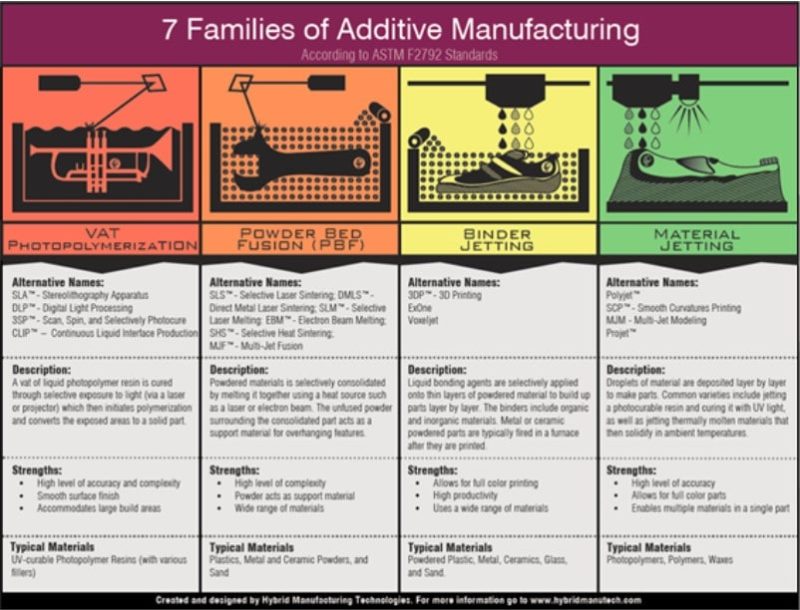

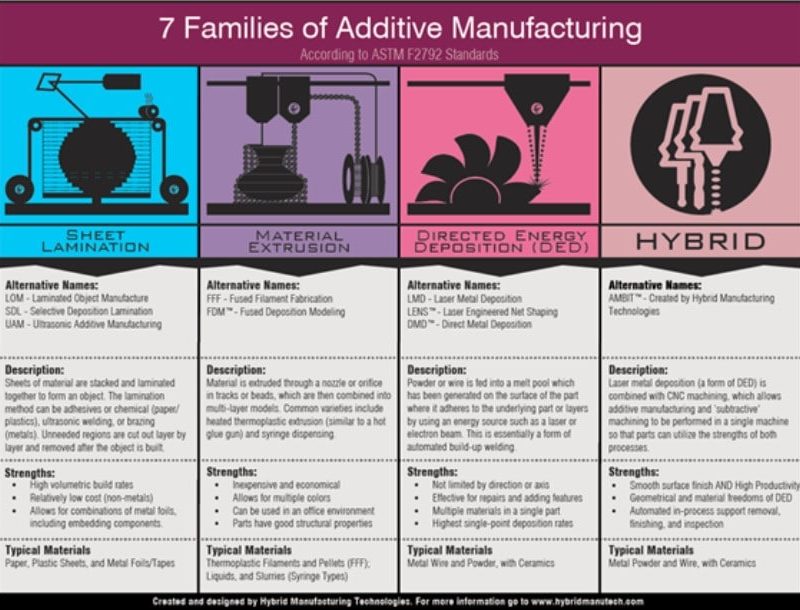

Una forma de clasificar la fabricación aditiva en prototipos es mediante el tipo de material o forma en que se presenta la materia prima. Polvo de plástico o metal, hilo fundido (incluido hilo a partir de pellets), resina líquida fotocurable y láminas de muy delgadas. A partir de esta materia prima existen mayor cantidad de tecnologías para su procesamiento, ver imágenes a continuación con mayor detalle:

Familias de fabricación aditiva

SLA, DLP, 3SP Y CLIP

(Foto-polimerizar en cubo de resina)

Tecnología Estereolitografía

El nombre más conocido para esta tecnología es estereolitografía (SLA) y consiste en la foto-solidificación de un polímero líquido contenido en un recipiente que cura con determinada fuente de luz. Las distintas variantes en la fuente de luz (láser, proyector, DLP, LED, etc) dan origen a los distintos nombres.

La pieza se va formando por capas sucesivas de resina curada. Tiene la ventaja de obtener superficies lisas, con mucha resolución (probablemente la más alta de todas la tecnologías) y con dimensiones de pieza que llegan a ser considerables (210×70×80 cm.). Por el contrario su coste es medio-elevado, la pieza envejece con el tiempo más rápidamente que otras tecnologías, es susceptible a la radiación UV deteriorando sus características, es frágil y de baja resistencia.

Materiales

Esta tecnología está limitada a materiales que presentan la propiedad de pasar de estado líquido a sólido mediante la aplicación de una determinada luz, generalmente ultravioleta. Existen nuevas propuestas para trabajar con materiales que curan por ejemplo con la luz visible de un móvil o pantalla de ordenador para abaratar el coste de las máquinas. El precio del material varía entre 30 a 250 euros el litro.

Uso

Se aplica de forma generalizada en la realización de prototipos estéticos o modelos, sobre todo si se requieren acabados translúcidos, o superficies lisas. En la industria se utiliza para la creación de moldes maestros para moldeo por inyección, termoconformado, moldeo por soplado, y varios procesos de forja.

También debido a su excelente resolución y al desarrollo de materiales calcinables y biocompatibles, se utiliza en el sector médico y dental para generar machos para moldear por ejemplo dientes o coronas en otro material o pieza final que pueda ser usada por un período de tiempo en la boca.

SLS, PBF, DMLS, SLM, SHS y MJF

(Fusión de polvo o sinterizado selectivo)

Tecnología

He englobado tecnologías muy distintas en este apartado, todas ellas parten de polvo como materia prima, distribuido en una cama de polvo sobre una plataforma para formar dentro de una cubeta.

La pieza se genera fundiendo de forma selectiva parte de este polvo, una de sus grandes ventajas es que el mismo polvo (no fundido) sostiene y mantiene la forma de la pieza mientras se enfría y solidifica.

La tecnología más conocida es el sinterizado láser selectivo (SLS). En este momento HP con la creación de una nueva tecnología llamada Multi Jet Fusion (MJF) busca robar mercado al SLS y defiende que es más rápido, mejor y más económico, aunque limitado para plásticos en este momento.

Para la fabricación de piezas en metal la pieza debe ser unida a la plataforma mediante soportes a diferencia del plástico que no tiene esta limitación. Esta limitación hace que la fabricación en metal sea más costosa, ya que la plataforma es un consumible asociado a la producción de las piezas.

Materiales

Los materiales disponibles son muchos y van en aumento, requieren unas características determinadas para poder

ser usados:

La materia prima es polvo con un tamaño medio de grano generalmente de 50 micras. Por ello es tan costosa su producción sobre todo en metal.

Termoplásticos con determinadas características en el cambio de fase solido–líquido–solido, que permita estabilidad dimensional y buenas propiedades mecánicas. Por ejemplo: Poliamidas 6, 11 y 12. TPU, PP.

La materia prima en plástico y metales se considera explosiva por su gran potencial de oxidación. Se requieren medidas ATEX que en metal puede llegar a ser muy costosas y restrictivas.

El producto final o pieza fabricada tiene unas propiedades muy similares en resistencia y densidad a piezas moldeadas o sinterizadas, plástico y metal respectivamente. Sin embargo el alargamiento a la rotura y la tenacidad (capacidad de absorber energía) se ven notablemente reducidas.

El precio del material ronda los 60 – 100 euros/kg en plástico y 500 – 1000 euros/kg en metales (aleaciones de aluminio,

acero, acero inoxidable y titanio).

Uso

Su uso es muy amplio es la tecnología más utilizada en la industria para la producción de prototipos y pieza final.

La limitación en forma es muy baja, pudiendo fabricarse piezas realmente complejas, imposibles de fabricar hace pocos años, con buenas características mecánicas, buenas tolerancias dimensionales de hasta 700 x 380 x 580 mm.

FDM y FFF

(Moldeado por hilo fundido)

Tecnología

Es la tecnología más accesible y por lo tanto la más usada por los llamados Makers. Comúnmente asociamos la impresión 3D solo a esta tecnología y a las máquinas económicas de 200 a 2000 euros. Aproximadamente 3/4 de todas las máquinas del mundo son FDM de bajo coste. Gracias a la democratización de esta tecnología y a la mejora de la misma se ha conocido la tecnología por casi todo el mundo.

Por otro lado las máquinas de FDM industriales han seguido evolucionando y sus capacidades y calidad son notablemente superiores que las máquinas de escritorio de bajo coste.

Diferenciándose por la capacidad de trabajar con plásticos más técnicos, difíciles de trabajar, con mejores propiedades mecánicas, que funden a mucho mayores temperaturas (el doble) y expandiendo fronteras a materiales compuestos, Fibra de carbono y Fibra de Kevlar.

En el 2017 ha aparecido una empresa capaz de romper la barrera y producir piezas metálicas usando una tecnología que podemos asimilar como FDM con procesos posteriores de sinterizado metálico.

Materiales

Existen gran cantidad de materiales, colores y formatos. Generalmente se trabaja con bobinas con un diámetro entre 1,75 y 3mm pero existen máquinas que se alimentan con Pellets. Se pueden trabajar gran cantidad de termoplásticos como el PLA, ABS, PA, ASA, PP, PC, ULTEM, etc. Existen materiales con carga metálica, fibra de carbono, etc.

En un futuro con la tecnología de Metal X se podrá fabricar en metal. El precio del material ronda los 30 – 250 euros/kg en plástico. Desconozco el precio de la materia prima y características de las futuras piezas metálicas ofrecidas por Markforged Metal X .

Uso

Su uso es muy común y diverso, desde la fabricación de una pieza sencilla en el escritorio de un diseñador para verificar la ergonomía o estética de un producto, hasta la producción de un ducto de aire acondicionado como pieza final instalada en un avión.

En la industria se aplica en piezas que requieran mejor estabilidad térmica y mayores dimensiones que las que puede ofrecer el sinterizado laser (a partir de polvo). Suele ser un proceso más costoso para este tipo de piezas y tiene el inconveniente de ser ortotrópico, las capas sucesivas de material pueden separarse ya que los hilos que conforman la pieza no están completamente fundidos entre sí en este plano.

Aplicaciones comunes

La fabricación aditiva en prototipos es una tecnología en crecimiento donde cada año surgen nuevas máquinas, empresas, procesos, materiales, aplicaciones y que ya tiene un peso importante e interesante en algunos sectores. La industria 4.0, evolución de las tecnologías tradicionales en conjunto con las tecnologías de comunicación, big data y sensorización, cuenta con la rama de fabricación aditiva en prototipos como el mayor exponente de flexibilidad en la producción.

La forma más lógica de clasificar las aplicaciones de la tecnología es en piezas prototipo, utillajes, modelos y pieza final. Dependiendo del sector y la tecnología la pieza podrá tener un fin distinto. A continuación una lista de ejemplos de piezas producidas mediante fabricación

aditiva.

| Sector | Caso | Tecnología | Tipo de Pieza |

| Ferroviario | Frontal | FDM | Pieza final |

| Ferroviario | Prototipos Estudios Estudios de Ergonomía Estética /Marketing | Todas las | Prototipo |

| Ferroviario | Recambios Bujes Partes de asientos Colgador abrigos | FDM (material | Pieza final |

| Ferroviario | Recambios obsoletos metálicos: Caja de conexiones eléctricas. | SLS (titánio | Pieza final |

| Ferroviario | Boquilla arenero Útiles para: –Posicionamiento de piezas – Posicionamiento de taladros – Modelado de composites – Conformado de ductos – Conformado de cables | FDM | Utillaje |

| Sector | Caso | Tecnología | Tipo de Pieza |

| Aeronáutica | Prototipos escala reducida o escala real. | Todas las tecnologías en función de la pieza | Prototipo |

| Aeronáutica | Alabes de turbina | Pieza final | |

| Aeronáutica | Utiles para: *Posicionamiento de taladros | FDM | Utillaje |

| Aeronáutica | Fabricación en piezas metálicas *Fabricación en piezas metálicas | SLS (titanio o aluminio) | Pieza Final |

| Aeronáutica | Fabricación *Ductos AC | FDM (material anti fuego) | PIeza Final |

Sector | Caso | Tecnología | Tipo de pieza |

Automoción | Prototipos | Todas las | Prototipo |

Automoción | Competición y – Piezas para – Estructura – Portamasas | SLS Metal | Pieza final |

Automoción | Artículos | FDM / SLS Metal y | Pieza final |

Sector | Caso | Tecnología | Tipo de pieza |

Drones Satélites Militar | Piezas Aplicación muy variada debido a capacidad de ahorrar peso y fabricar piezas de forma unitaria | SLS metal y plástico | Pieza final |

Sector | Caso | Tecnología | Tipo de pieza |

Industria | Prototipos escala reducida o escala real | Todas las tecnologías en función de la pieza | Prototipo |

Industria | Útiles de conformado y plegado de chapa y tubería | FDM | Utillaje |

Industria | Útiles de sujeción para soldadura de estructuras pequeñas tubulares y de chapa | FDM | Utillaje |

Industria | Útiles de estampado de chapa para series cortas | FDM | Utillaje |

Industria | Machos para colada de metales | FDM / SLA | Modelo |

Industria | Moldes de colada de plásticos y gomas | FDM / SLA | Utillaje |

Industria | Moldes de inyección plásticos para series cortas | FDM / SLA | Utillaje |

Industria | *Moldes de inyección metálicos para series medias y largas *Die de extrusión de piezas plásticas u aluminio *Boquillas de inyección de plástico | SLS Metálico | Utillaje |

Industria | Piezas plásticas sobre todo para tiradas pequeñas: *Carcasa de equipos *Carcasa de electrónicas *Mecanismos con baja solicitación mecánica *Artículos únicos, personalizados y de lujo | SLS Plástico | Pieza Final |

| Sector | Caso | Tecnología | Tipo de Pieza |

| Médico | Modelos geométricos escala 1:1 de partes del cuerpo a partir de tomografía o resonancia magnética | SLA Binder jetting Material jetting | Prototipo |

| Médico | Útiles para cirugía | SLA (material boicompatible) | Utillaje |

| Médico | Implantes: *Rótula rodilla *Huesos | SLS titanio (material biocompatible) | Pieza Final |

| Médico | Prótesis ortopédica: Pierna, mano, etc | SLS plástico | Pieza Final |

| Sector | Caso | Tecnología | Tipo de Pieza |

| Dental | Modelos para vaciado de prótesis dentales | SLA (material calcinable) | Modelo |

| Dental | Prótesis temporales de coronas o dientes | SLA (material calcinable) | Pieza Final |

| Dental | Prótesis de huesos, por ejemplo parte maxilar Implantes (soporte de coronas) | SLS titanio (material biocompatible) | Pieza Final |

| Sector | Caso | Tecnología | Tipo de pieza |

| MÚLTIPLES USOS | Aplicación muy variada | Todas | Prototipos y modelos |

De idea a realidad

En prototip0 disfrutamos y vivimos el diseño industrial con pasión. Si quieres saber más sobre este tema u otros, estaremos encantados de compartir lo que hemos sabemos.